分体式磁流变减振器设计与试验

前言:想要写出一篇引人入胜的文章?我们特意为您整理了 分体式磁流变减振器设计与试验范文,希望能给你带来灵感和参考,敬请阅读。

摘要:磁流变减振器是一种可实现半主动控制的理想减振器,具有响应速度快、调节范围宽、阻尼力连续可调等优点,可很好地提高装备的可靠性、稳定性、舒适性、平顺性和安全性,减少因动载荷变化引起的零部件、元器件和结构损伤。针对现有磁流变减振器存在的问题,结合轮式车辆减振对拉压阻尼力成比例控制的需求,设计了磁流变液单向流动的分体式大阻尼力磁流变减振器,并进行台架试验、单轮台架测试。通过试验证明该分体式磁流变减振器能够有效提高磁场利用率、强化散热功能,同时拉压阻尼力成比例控制,阻尼力动态调节满足轮式车辆减振控制的要求;

关键词:轮式车辆;分体式;单向流动;磁流变减振器;

0 前言

磁流变液(Magnetorheological Fluids,MRF)是近年来发展迅速的一种智能材料,在强磁场作用下能在瞬间(毫秒级)从自由流动的液体转变为半固体,呈现可控的屈服强度,而且这种变化是可逆的。由磁流变减振器构成的磁流变减振系统具有阻尼力大,能耗低,温度适应性强,调节范围宽,响应速度快等特点,是理想的半主动减振系统。针对现有的磁流变减振器还存在过热、磁场利用效率不高、沉淀、结构复杂等缺陷,本文设计了一种分体式磁流变液减振器。

本项目基于磁流变液智能传感材料的高可靠性减振器的应用研究和产业化(项目编号2019JZZY020215)已被评为山东省重大科技项目,该项目应用西安交通大学承担的“十一五”军品配套研制项目“装甲车辆行动装置电磁流变智能减振器研制”成果,在烟台航空液压控制有限责任公司生产能力的基础上,实现磁流变减振器的设计与加工。

1分体式磁流变减振器设计原理

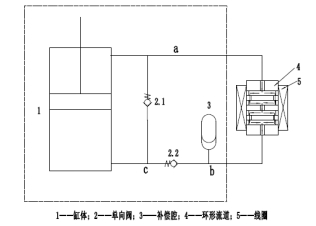

图1 液压原理图

该减振器的工作原理如下:当活塞杆向下运动时,单向阀2.2关闭,单向阀2.1打开,无杆腔里的磁流变液经单向阀2.1流入有杆腔,因有杆腔与无杆腔存在的体积差,多余的磁流变液通过管路a流入发生器环形通道4,在发生器内产生阻尼力,最终进入补偿腔3内。当活塞杆向上运动时,单向阀2.1关闭,单向阀2.2打开,有杆腔内的磁流变液经由管路a流入发生器环形通道,在发生器内产生磁流变效应,产生阻尼力,最后经由单向阀2.2进入无杆腔。因有杆腔与无杆腔存在的体积差,补偿腔3中的一部分磁流变液在氮气压力作用下通过单向阀2.2也进入无杆腔,完成一个工作循环。通过改变通入线圈5的电流改变磁场强度,从而获得可控的阻尼力。

2 分体式磁流变减振器设计与优点

分体式磁流变减振器设计包括缸体和阻尼发生器,两者通过高压油管连接。缸体内部通过单向阀的组合设计实现进、出油口恒定不变,实现磁流变液能始终单向循环,可有效防止其沉降;同时在缸体底部设计防沉降反冲洗结构——冲刷盘,通过流体仿真确定其通孔的数量、位置及最佳冲洗弧度。为保证大行程磁流变减振器的体积补偿,缸体采用双筒式结构,内筒为工作缸,外筒为补偿腔,采用充气取代浮动活塞来补偿活塞杆位移导致的体积变化,而充气压力通过示功测试进行确定。

该分体式磁流变减振器设计具有以下突出优点:

1)解决减振器沉淀问题。因磁流变液中的铁磁颗粒粉末含量比较多,当磁流变液注入减振器中长时间不运行时会出现凝聚和沉降现象,使工作介质中磁性颗粒减少,从而影响磁流变液减振器的阻尼控制效果。通过磁流变液减振器中单向阀的阀系组合设计实现缸体进出油口不变,加上缸体底部设计的防沉降反冲洗结构——冲刷盘,可以快速的将磁流变液中的磁性颗粒快速的冲入磁流变液中,有效解决磁流变液沉降问题;

2)解决输出拉、压力的匹配问题。现有的单杆磁流变液减振器,因有杆腔跟无杆腔的面积差导致压力相同时拉伸阻尼力小于压缩阻尼力,对阻尼器的控制带来难度。该磁流变减振器在拉伸过程中阻尼器活塞的受力面积大,在压缩过程中的受力面积小,从结构上解决两个方向对输出力的要求,使控制难度和能耗降低。

3)解决了减振器的散热问题。因传统磁流变液减振器发生器置于缸筒内部,发生器工作过程中会产生大量的热量,使磁流变液减振器温度较高,该阻尼发生装置设计结构为外置分体串联式结构,将发生器置于减振器外部,减小了减振器的径向尺寸,散热条件好,便于维修;引线可以从发生器筒壁引出,简单可靠,同时使密封条件得到改善;

4)解决液体补偿及补偿速度慢问题。设置在磁流变减振器外围的补偿腔腔体,采用充气取代浮动活塞来补偿活塞杆位移导致的体积变化,既可解决磁流变液减振器的液体补偿又能加快液体的补偿速度,这对汽车磁流变液减振器的工程化具有重要价值。

5)提高磁场利用率。该磁流变减振器的发生器采用线圈外置的平行圆盘缝隙阻尼结构,外置的线圈产生的磁力线平行于线圈的轴线,当磁流变液在平行盘之间径向流动时,运动方向与磁力线方向垂直,使得发生器对磁场的利用效率达到最高,即当线圈通相同电流的状态下,使得阻尼器可以产生更多的阻尼力。另外采用平行圆盘缝隙结构可获得较长的阻尼工作通道,可通过增加平行圆盘数量数量增加阻尼力。

3分体式磁流变减振器台架拉压试验

试验在MTS-808拉压试验机上完成,试验的目的是研究磁流变减振器的阻尼特性,可用减振器的示功图来确定。正弦机构产生振幅一定的正弦运动,推动磁流变减振器缸筒产生相同的运动。对磁流变减振器进行拉压试验,通过力、位移传感器输出监测、记录、显示试验数据和波形。

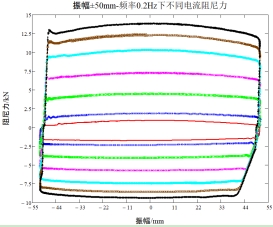

图2 振幅50mm、频率0.2Hz下磁流变减振器示功特性

试验结果表明,当振幅与频率一定时,阻尼力大小与电流大小成正比,随着电流增大示功图包围的面积也随之增大,表示磁流变减振器消耗的功也逐渐增大,示功图较为圆滑、饱满,表明实际减振效果良好。

4分体式磁流变减振器单轮悬架测试

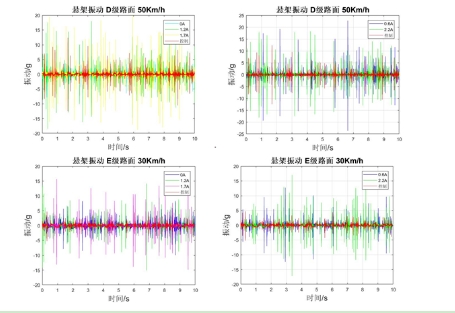

分体式磁流变减振器完成了单轮悬架试验,测试了D、E级路面激励下磁流变减振器的性能。

图3 D、E级路面磁流变减振器与传统阻尼器性能对比

如图3所示,在D级、E级路面条件下,通过实时调节控制电流,磁流变减振器相对于被动液压阻尼器,簧上质量垂直振动加速度均方根值降低约40%;磁流变减振器安全可靠,当电流为零时,也能充当具备一定性能的被动阻尼器保证车辆继续运行。

5 结论

1)对磁流变减振器进行了示功特性试验,通过施加不同励磁电流,减振器随励磁电流的变化可控性好、阻尼力调节范围宽。理论值和试验测试数据基本吻合,说明本设计的实验建模分析和参数选择是合理的,该方法是可行的,对后续的磁流变液减振器开发具有一定的指导意义。本文的后续工作还应对磁流变液减振器的动态性能进行深入的研究,对于磁流变液减振器的结构设计还需要进一步的优化,使磁流变性能达到更优,提高磁流变减振器的性能。

2)该分体式磁流变减振器结构上有效解决了磁场利用率低,输出拉、压力的匹配问题和沉淀问题。将发生器置于缸体的外部,加快散热;阻尼发生装置设计成外置串联结构,散热条件好,便于维修。

3)提出的补偿腔充气的体积补偿方式,有效的解决了现有磁流变减振器由于磁流变液较稠补偿缓慢的问题,为解决浮动活塞磨损问题提供了新的思路。

参考文献

[1]任艳飞,陈力奋,磁流变减振器结构参数对汽车悬挂系统减振效果的影响与分析[J].振动与冲击,2008,27(9):76-78.

[2]邓志党,高峰,刘献栋,等,汽车磁流变减振器阻尼特性理论计算与试验[J] ,机械工程学报,2008,44(8):202-207,

[3] 周玉丰, 陈花玲. 磁流变减振器结构改进设计与性能研究[J]. 宁夏工程技术, 2005, 4(4): 325-327.

[4]廖昌荣,汽车悬架系统磁流变减振器研究[D] ,博士,重庆,重庆大学,2001,

[5]曹民, 喻凡. 车用磁流变减振器的研制[J]. 机械工程学报, 2004, 40(3):186-190.

[6]贾永枢,周孔亢,翁茂荣,等,单向阀式汽车磁流变减振器磁路设计与试验[J] ,振动,测试与诊断,2014(02):345-350.

作者:臧锡杰,王华安,杨连峰,辛静 单位:烟台航空液压控制有限责任公司,烟台 264000

免责声明

本站为第三方开放式学习交流平台,所有内容均为用户上传,仅供参考,不代表本站立场。若内容不实请联系在线客服删除,服务时间:8:00~21:00。