汽车零部件加工组装技术分析研究

前言:想要写出一篇引人入胜的文章?我们特意为您整理了汽车零部件加工组装技术分析研究范文,希望能给你带来灵感和参考,敬请阅读。

摘要:随着我国社会经济的高速发展,汽车零部件加工组装技术也呈现出新的发展态势,逐渐朝向创新化、自主化发展,为汽车零部件加工组装注入了新的活力,也推动了汽车零部件行业的发展。文章以汽车零部件的空气滤为例,分析空气滤生产线作业现状及存在的问题,重点探究能够提高空气滤组装质量及效率,改善空气滤组装生产线生产水平的有效方式。

关键词:汽车零部件;加工组装技术;空气滤

引言

空气滤是一种重要的汽车零部件,主要作用在于吸附并清除汽车内部的微粒等杂质,能够减少由采暖通风及空调系统进入汽车内部的污染物,为汽车使用者营造舒适的车内环境。同时,当汽车运行至空气中微粒杂质较多的环境中时,空气中的杂质会进入正在运行工作的内燃机等活塞式机械的内部,会加剧此类机械零部件的磨损,缩短机械的使用寿命。此外,空气滤的更换频率较高,当汽车每行驶1.5万公里时,最好更换一次空气滤,空气滤的需求量较高。由此可见,空气滤对于改善汽车使用者的体验具有重要意义,因此需要通过技术的改良及工艺布局的优化,提高空气滤加工组装的质量与效率,以满足公众的需求。

1空气滤生产线作业现状

空气滤生产线的主要内容包括金属材料零组件的钣金焊接线、滤芯折纸粘贴装配线、空气滤总成装配线。以PL公司为例,该公司空气滤生产线采用输送带传输的流水作业模式,生产线占地面积较大,物料存储空间充足,为了能够延长生产线,增大了各个工序之间的距离,但单个工序数量较少。具体的生产线作业情况如下:

1.1生产线作业中的资源配置情况

该公司加工组装的空气滤种类较多,难以通过一条生产线完成全部空气滤的加工组装,因此采用手工作业的方式,加工组装中主要应用的工具包括气动扳手、钳子等。自动化及智能化程度较低。同时,该公司空气滤加工组装中自动化工具较少,没有设置专门的技术人员,技术指导及技术优化工作由工艺室的技术人员负责,一方面要编制工艺流程,另一方面要组织生产线作业。此外,该公司空气滤生产线由班组长和工段长负责,两类人员学历较低,难以进行工位布置及技术优化的研究。

1.2生产线作业中生产组织形式

该公司空气滤生产线的生产计划主要由班组长及工段长制定。调度员接收到领导层总体的工作计划后,将计划报给工段长,工段长再告知生产线的班组长,班组长依照计划选择加工组装的技术、布置工艺,带领加工组装人员领取生产物料和工具。加工生产的数量由班组长与工段长共同确定,每日加工生产量相差不大,基本维持在一个固定的区间。同时,该公司没有制定相关的机制,对每日加工成产量进行考察或者激励。

1.3生产线作业中生产物料搬运状况

该公司采用计划———领物料———加工生产的制度。在生产之前,班组长带领工人按照生产计划领取生产物料,或者从上一道工序的存储区拿取物料。为了能够缩短领取物料的时间,大部分班组选择在领取物料时备够物料,或者专门设定一个时间段用于领取物料,随后将物料放置在生产工序旁,因此在生产和过程中会出现作业现场空间不足的情况。同时,该公司没有聘请专门人员对生产物料的搬运进行系统性的研究,不同工位所使用的器具通常依靠多层架车运输,专用器具较少。

1.4作业文件的编制情况

该公司空气滤生产线作业文件主要包括作业指导书和设备点检作业指导书。作业指导书中的主要内容包括空气滤加工组装工艺规范、流程以及空气滤加工组装的质量标准等,没有对空气滤加工组装技术进行阐释,作业人员加工组装主要依靠工作经验或者向师傅学习。同时,作业文件中没有涉及到作业认识、技术优化、工位安排等相关内容,作业文件内容不齐全,并且缺乏指导性作用。

2空气滤生产线作业中存在的问题

2.1生产线工艺布局不合理

PL公司采用的是传统的空气滤生产线,而早在1913年,HenryFord就提出了装配流水线作业形式,并成功应用于汽车底盘零部件的加工组装中,不仅将汽车底盘零部件加工组装的时间由12.5小时缩短至11个小时,还有效提高了汽车底盘加工组装的质量。传统生产线布置的方式主要包括工艺式布置、成组技术布置等。PL公司所采用的为输送带式的产品式生产线布置方式,该公司每日产量不高的主要原因在于难以实现多品种空气滤的加工组装,生产线缺乏柔性。同时,虽然工序间距离加大,延长了生产线,但是并没有有效提高各个工序的生产效率,浪费空间。此外,各个工序之间没有有效的连接,导致工序间无法进行作业再平衡。

2.2生产线工序作业不平衡

生产线工序作业平衡是指各个工序能够同时进行,这也是柔性生产的重要标准。在汽车零部件加工组装中,工序作业平衡的内涵为在保证生产节拍一致的情况下,尽可能减少各个工序流程所需的人员与空间,即在一个加工组装生产周期中,人力、物力、设备等各种资源都能够得到充分的利用,这样能够有效提高加工组装生产的效率,但PL公司空气滤生产线占据了较大的空间面积,在人员配置上不合理,导致各个工序之间难以形成连接。

2.3物料配送缺乏组织与规划

物料配送作业虽然是空气滤生产线作业中的一个部分,但是并不能实现产品的增值,因此要尽量缩短物料配送的时间、缩小物料储存所占用的空间、物料配送需要满足空气滤加工组装生产的需求。虽然PL公司空气滤加工组装生产线的物料储存空间充足,但是与操作人员之间的距离较远,操作人员不得不花费步行及运输时间,才能够获取所需的生产物料。同时,零部件加工组装生产是一个产品增值的过程,加工组装的质量与效率要求较高,因此加工组装过程不能中断,但该生产线现场领取较多的在制品,导致库存量不足。

2.4生产区域布置缺乏标准

首先,PL公司作业文件中只对零部件加工组装的质量进行了明确的规定,但是对于加工组装技术的应用,加工组装的具体步骤等没有明确的指导,也没有体现出设备操作的方式、工具器具的科学设置等内容。部分操作人员专业技能水平较低,虽然PL公司采用师傅带徒弟的人才培养模式,但由于师傅的加工组装生产通常以经验为驱动,没有对加工组装的技术进行细致、深入的研究,导致零部件加工组装质量参差不齐。

3空气滤生产线作业中问题的解决对策

3.1优化生产工艺布局

在生产线布置形式的选择上需要与时俱进,运用先进的零部件加工组装自动化、智能化技术,降低零部件加工组装的人力成本。同时,尽量降低操作难度,选择普适性较强的加工组装技术,便于工人操作。此外,注重收集生产过程中的信息,例如机械设备的运行情况、工序等,为生产工艺布局的优化提供依据。最后,制定标准化作业制度,例如设备维修制度,使用者需要承担设备检查的责任,每日生产结束后对设备的性能进行全面检查,发现问题后及时与维修人员沟通并上报给班组长,再由工段长及班组长协商解决办法。

3.2促进生产线工序的平衡

首先,需要对各个工位的操作进行合理、精细的划分与分配,使各个工序的作业强度保持一致。同时,制定标准化、规范化的工艺流程及操作方法,适当缩短生产物料运输时间。此外,详细记录每一班组所领用的在制品数量、类型、每日生产量,设定物料领用的浮动范围,保证库存的同时减少资源的浪费。

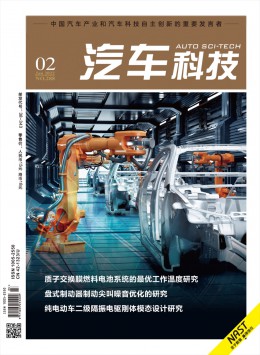

3.3优化员工动作

加强对员工操作技能的培训是优化员工动作的重要方式。为此,企业需要引入先进的设备及技术,提高零部件加工生产的自动化、机械化、智能化程度。例如复合机床(如图1所示)可以实现多种切削功能,尽可能的完成从毛坯至成品的全部加工。减少工件在多台设备之间进行工序转换的安装辅助时间。大幅提高产品质量和生产效率。

4结束语

汽车零部件行业正朝向多元化、技术化发展,汽车零部件的数量及种类大幅度提升。因此,汽车零部件加工企业需要与时俱进,实现工艺及技术上的突破,结合自身发展需求,引入先进的设备与技术,提高企业的竞争力。

参考文献:

[1]屈光洪,尚珍.汽车轻量化技术的应用[J].汽车实用技术,2020(10):64-66.

[2]韩学剑.数控自动化加工工艺设计[J].内燃机与配件,2020(10):127-128.

[3]罗冰.汽车零部件制造业中标准成本法运用研究[J].现代商业,2020(15):74-75.

[4]谢水亮.汽车零部件加工进给率规划方法研究[J].科技资讯,2020,18(01):58-59.

[5]陈凯镔.机械加工工艺对汽车零部件精度的影响研究[J].内燃机与配件,2019(23):113-114.

[6]葛伟廷.汽车发动机零部件无模组装技术探讨[J].时代汽车,2017(20):93-94.

[7]严伟民,代勤香.汽车零部件加工组装焊接工艺研究[J].中国高新技术企业,2015(31):112-113.

[8]刘丰,单忠德,冯涛,等.汽车发动机零部件无模组装制造技术研究[C]//2010年中国铸造活动周论文集,2010.

作者:程春利 江子杰 单位:安徽省小小科技股份有限公司